N-3ロケットの打ち上げ準備

なんと気づいたら前回の更新から1年経っていた。しかも前回の記事はN-2ロケットの打ち上げで、いまは後継機のN−3ロケットの準備が佳境を迎えているという状況。1年をワープした感がある。

N-3ロケットの概要は以下の通り。まず目標高度がN-2の500mから2,000mに増加。機体の全長は180cm, 胴体直径は80mm。材料はファイバーグラスとアルミニウムの胴体の2種類を開発した。N-2ロケット打ち上げの反省を活かし、オンボードストレージへのデータ保存、パラシュート放出機構の改善、発射台の再設計を施すなど、多くの点がパワーアップしている。横に立つと自分の背より高いため、ここまで大きくなったのかという感じがする。

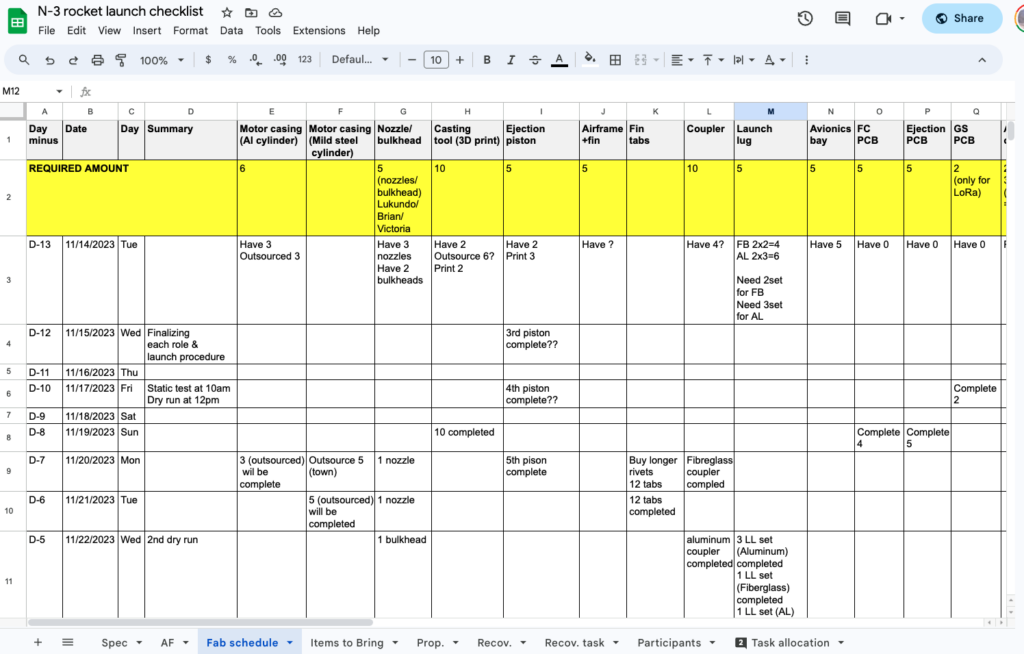

今月末の打ち上げでは、ケニアの動物BIG5になぞらえてSimba, Chui, Kifaru, Tembo, Nyatiと名付けられた5機のロケットを打ち上げる。早め早めに準備はしていたものの、5機の製造はなかなか大変である。どの日までに何ができているかを逆算して製造工程表を作成し、毎日タスクを消化している状況である。

とくに時間がかかるのが3Dプリンティングと金属加工である。ケニアはこの時期雨が毎日振っており、停電の影響で3Dプリンティングが途中で遮断されるトラブルが頻発する。自宅にある3Dプリンタも、ほぼ24時間体制でフル稼働している状況である。大学の3Dプリンタも卒業製作の学生たちで待ち行列が発生しており、今日はバックアップの部品を業者に外注した。ちなみにその業者の経営者に言われたのだが、彼はJKUATの卒業生であり、自分が5年前に学内で実施した1週間のデジタルファブリケーションの講座に参加していたという。3Dプリンティングと電子工作をそのときに知って興味を持ち、卒業後に電子部品関連の企業を起業したそうだ。ささやかながら、自分が一人のケニア人の若者の人生の糧になれたことは嬉しいものだ。

金属加工もこの分量は大変だ。固体ロケットモータのケーシング、バルクヘッド、それにノズル。ケーシングは500mmの長さがあるので旋盤での中ぐり加工にも時間がかかる。固体推進グループの学生たちが奮闘しているが、全部のパーツの製造を自前で行うのは時間的に無理があると判断した。したがってNakujaの卒業生にナイロビの金属加工業者を教えてもらい、加工を依頼した。

固体ロケットモータは直前に実施した燃焼試験でアルミニウムのケースが熱に持たないことが判明し、軟鋼に切り替えた。N-2ロケットでも同様の対応が直前に発生したが、N-3も結果的には同様となった。次世代機N-4でもケーシングは軟鋼を利用せざるを得ないと思われる。

N-2ロケットの打ち上げではアンテナを地上に置き忘れるという失態をしたため、今回の打ち上げに向けてアンテナスタンドを準備した。

また前回は打ち上げのリハーサルをしておらず、各ロケットの準備に時間を要した。その反省から予行演習を実施し、各人員の役割と準備の流れについて確認を行った。

本当に毎日がお祭り状態で、大学の授業を午前中に終えた学生たちが、午後にはチーム総出で準備に取り掛かっている。来週の本番に向けてあと少し、マラソンは続いていく。

N-2ロケットの打ち上げ

ついにこの日がやってきた。開発したN-2ロケットの打ち上げ本番である。

準備は前日夜遅くまで続き、作業していた建物を出たときには時計は午後8時を回っていた。

今回はN-2ロケットとして3つのロケットを打ち上げた。それぞれTana, Galana, Perkerraという名前がついている。これらはケニアの川の名前から命名された。

今回の打ち上げの良かった点を以下に挙げる。

- KSAと協力して3機のN-2ロケットを打ち上げることができた

- 固体ロケットモータがうまく作動した。特に、現地で燃焼室の縁をハンマーで曲げるテクニックを現場で発見できたことは良かった。

- テレメトリによりセンサデータとカメラ画像を地上局にダウンリンクできた

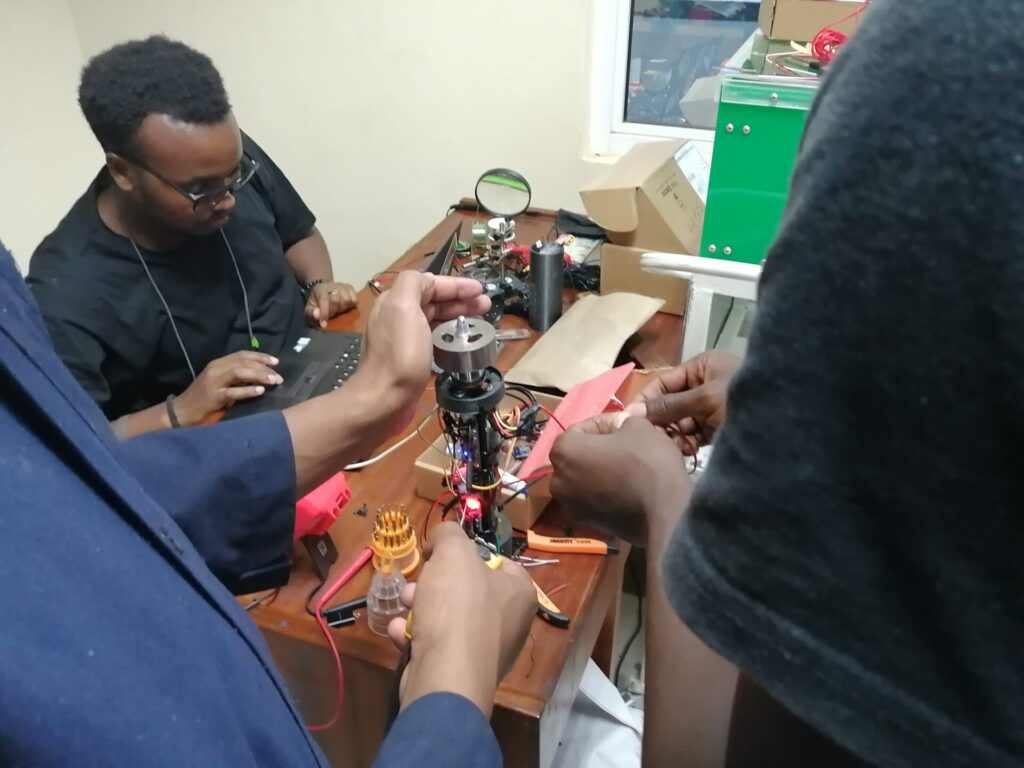

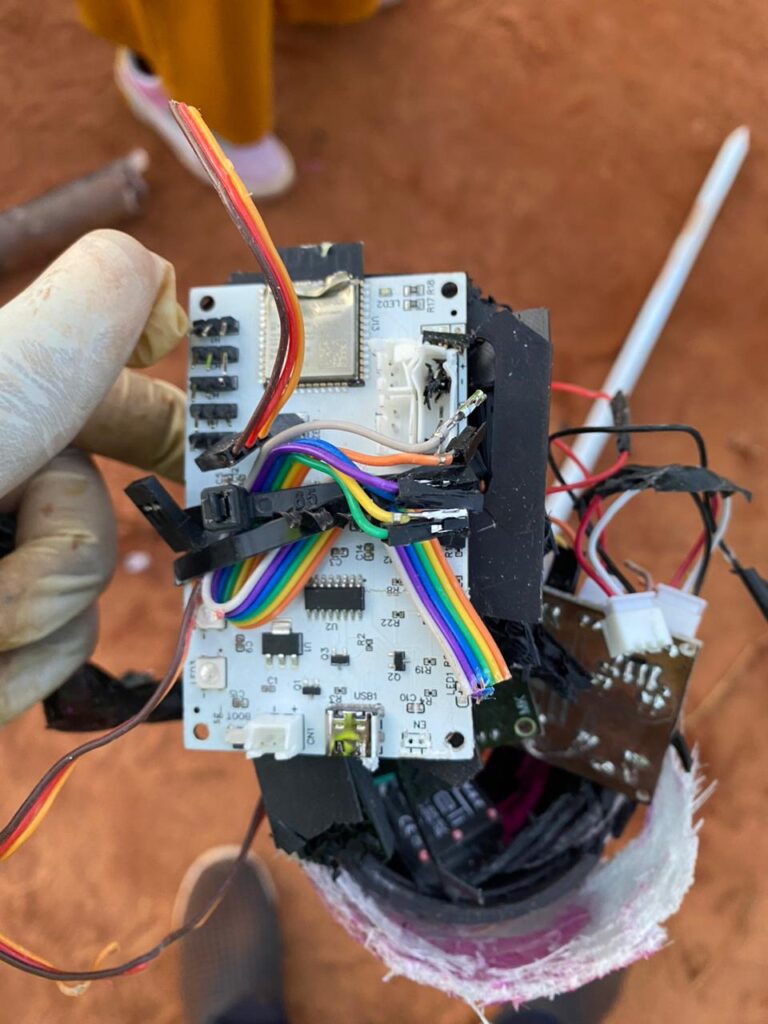

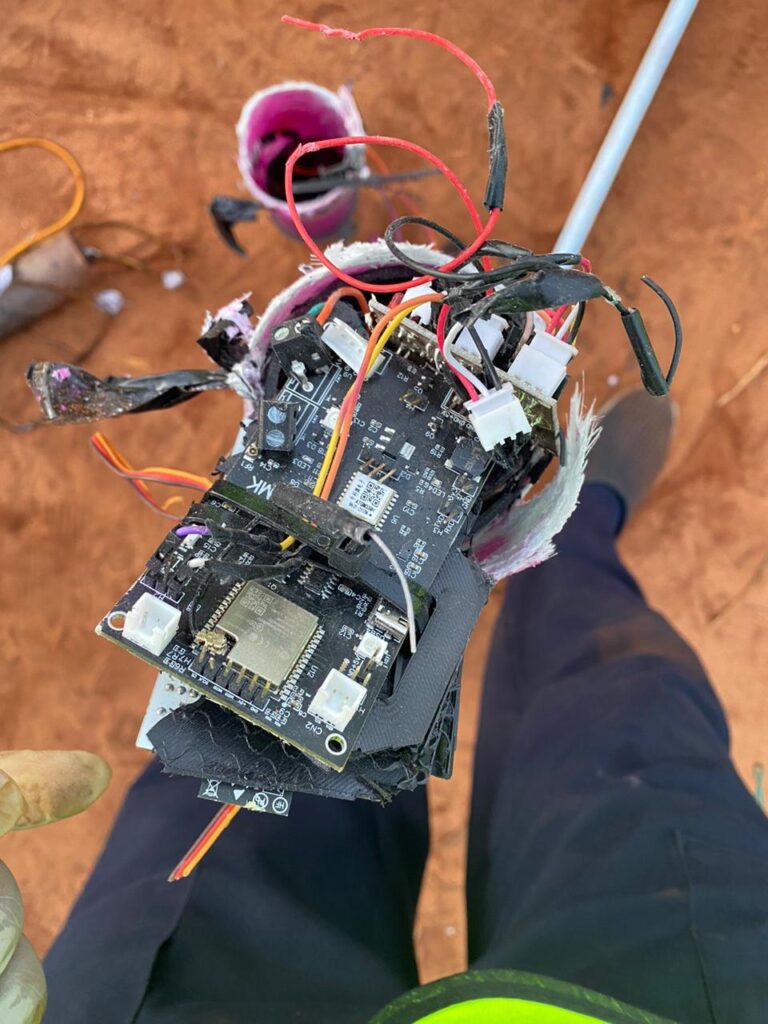

- 現場にてESP32のリセット問題が発生したが、電装班によってトラブルシュートできた

- 加工品(クリムゾンパウダー)が作動し、パラシュートが放出された

- 打ち上げ手順を作成し、それに従って打ち上げを行った

- Perkerraが安定して飛行し、最大高度を達成することができた

- 機体はトラブルなく飛行することができた

一方で、改善点は以下である。

- 組織的問題。開発スケジュールの遅れと各チームのタコツボ化による調整不足。

- 前日にすべてを終わらせようとする開発マネジメントの弱さ

- パラシュートが放出されたが展開されなかった問題。パラシュートの優先度を挙げて向き合う必要がある。

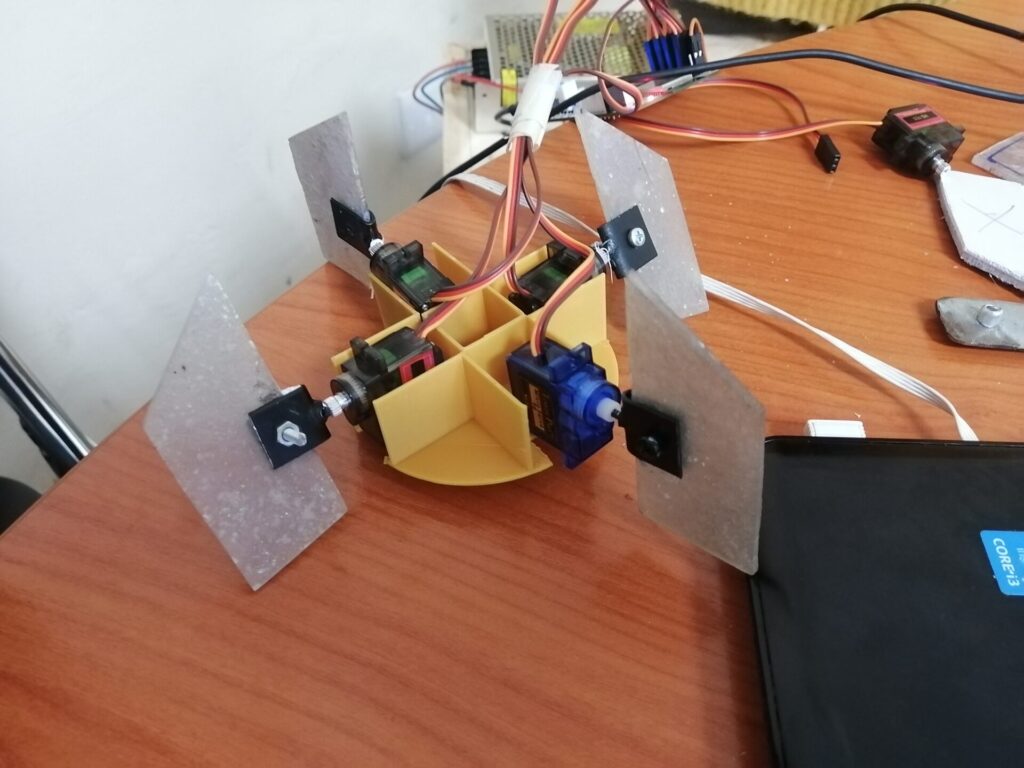

- 機体のサブコンポーネントの完全な再設計。設計していない穴を最後に開けて調整するなどの即興ものづくりから脱却する。ローンチラグの場所を設計していなかったせいで、直前でカナードを破壊した問題。

- フライトコンピュータに外部記憶装置を設置し、テレメトリ以外の方法でフライトログを取得する。

- 発射台の改善。

来年の1月から始まるインターンでは、組織的な問題の改善を最重要に取り組んでいく。

ドローンによる通信試験

本日は電装班がドローンを用いてフライトコンピュータの試験を行った。1つ目の試験はステートマシンの動作確認である。N-2ロケットのフライトコンピュータは初期状態→上昇フェーズ→遠地点→降下フェーズ→着地という5つの状態を検出して遷移する仕組みになっている。まずはドローンを用いてこの機能が正常に動作するかを試す。

ステートマシンの動作は無事に確認できた。次は遠距離の通信試験である。センサーとカメラの動画が問題なくWifi経由で送信されることを確認する。

N-2ロケットで想定している500mまでのセンサ値とカメラ動画の受信が確認でき、試験は成功だった。

N-2モータ(フルグレイン)の燃焼試験に初めて成功

打ち上げまであと一週間。今日はN-2モータのフルグレイン試験に初めて成功した。最終的にシングルグレインのモータに対して、ノズルと燃焼室をアルミから軟鋼に変更、スナップリングの溝を深くするという変更が施された。午後3時30分頃、いつも試験を行っているラグビー場に到着すると、新しい学生たちが見学に訪れていた。本日の試験体は先週金曜日に点火装置の不具合で試験を見送っていたN-2ロケットに搭載するフルグレインの固体モータである。繰り返しになるが、これまで試験に成功しているのは検証用として製造したN-2ロケットに必要な推力の半分のみを出力するテストモータであり、最終製品となるN-2モータ(=フルグレイン)の燃焼試験は、これまでに一度も成功していない。

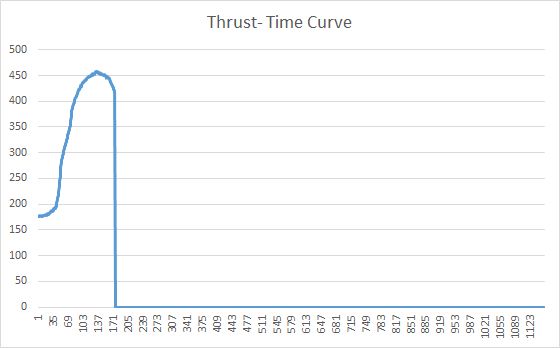

以下が燃焼試験の動画。カウントダウン!10、9,8、7・・・で点火してしまっているが、以前のようにノズルやバルクヘッドが射出されることもなく、また燃焼室の側壁が溶けることもなく、燃焼が完了している。記念すべき初めてのN-2モータの燃焼試験の成功である!

以下の動画は燃焼部分を抜き出したもの。ノズルと燃焼室の隙間からガスが漏れていることがわかる。Oリングの動作不良が疑われたが、学生によれば、本日の燃焼試験の前に燃焼室の側壁が若干膨張していることが目視で確認できたらしい。加工時の負荷で変形したのか、あるいは過去の燃焼試験の加熱で変形したのかは現時点ではわからないが、次回の燃焼試験で検証することにした。また、熱流束が最大となるノズルと燃焼室の接続部分が赤熱している。こちらについても次回以降にサーモグラフィで測定することで、加熱による強度の低下を分析・評価することとした。

夜に学生から送られてきた推力曲線は以下である。ひとつ残念な知らせとして、ゼロ時刻でのオフセット値、170[N]が発生しているため、計測された推力の460Nに正当性が得られないことであった。こちらも次回の改善点である。

今回試験した固体モータは先週水曜日に製造したもののため、6日程度経過している。経験上、我々の固体モータの性能は製造後の時間経過に伴って劣化する。したがって今週金曜日に、製造直後(1日経過したもの)のモータを用いて燃焼試験を行うことにした。

産業界に教えを請う〜グラスファイバーの製造の改善

本日は2つのイベントが予定されていた。まずはN-2ロケットモータの燃焼試験である。前回の試験では圧力上昇に耐えきれずにノズルが飛び出してしまったため、溝の深さを大きくすることと、スナップリングを2重にする改良を施し、試験に臨んだ。

結論から言うと本日の試験は見送りとなった。原因は点火装置に不具合があったためである。予備のイグナイターを準備していなかったため、次回の試験では今回のモータを含めて2つの試験を行うことになった。

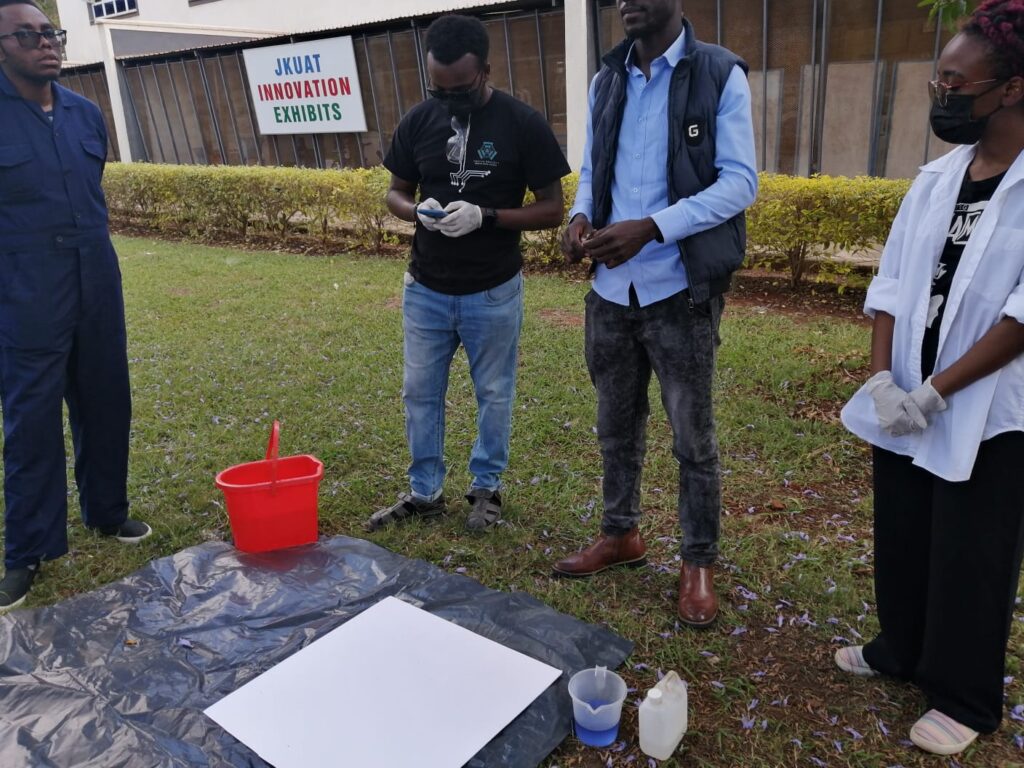

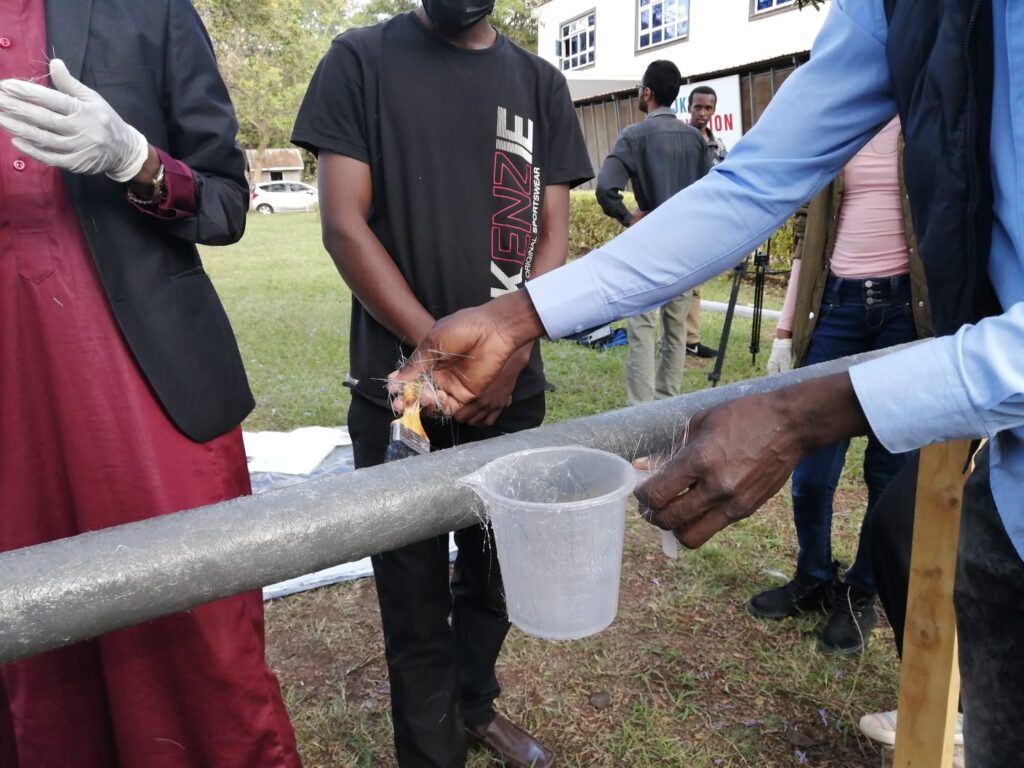

午後はグラスファイバーの製造を仕事にしている方をJKUATに招いてグラスファイバーによる機体の製造を指導してもらった。彼はもともと車両関係の会社で働いていたそうで、グラスファイバーの製造はそこで学んだそうである。

自分たちが使っている道具を見せると、すぐに以下のアドバイスが飛んできた。

- Glass matではなくFiber cloth(外側の層に対して)あるいはTissue mat(内側の層に対して)を使うこと

- ローラーではなく2インチのペイントブラシを使うこと

- ポリエステル樹脂ではなくエポキシ樹脂を使うこと

- 型から外す際にはmirror graze polish (ワセリンのような粘性の高いもの) を使うこと

- ボディチューブの型にはPVC樹脂ではなくアルミを使うこと

- 最終層にはgelcoatを使うこと

これまで見よう見まねと試行錯誤でファイバーグラスの製造に取り組んでいた学生たちは、プロの意見に聞き入っていた。

他にも今日はJLCPCBに発注していた基板が届くなど、全チームに進展があった日となった。