産業界に教えを請う〜グラスファイバーの製造の改善

本日は2つのイベントが予定されていた。まずはN-2ロケットモータの燃焼試験である。前回の試験では圧力上昇に耐えきれずにノズルが飛び出してしまったため、溝の深さを大きくすることと、スナップリングを2重にする改良を施し、試験に臨んだ。

結論から言うと本日の試験は見送りとなった。原因は点火装置に不具合があったためである。予備のイグナイターを準備していなかったため、次回の試験では今回のモータを含めて2つの試験を行うことになった。

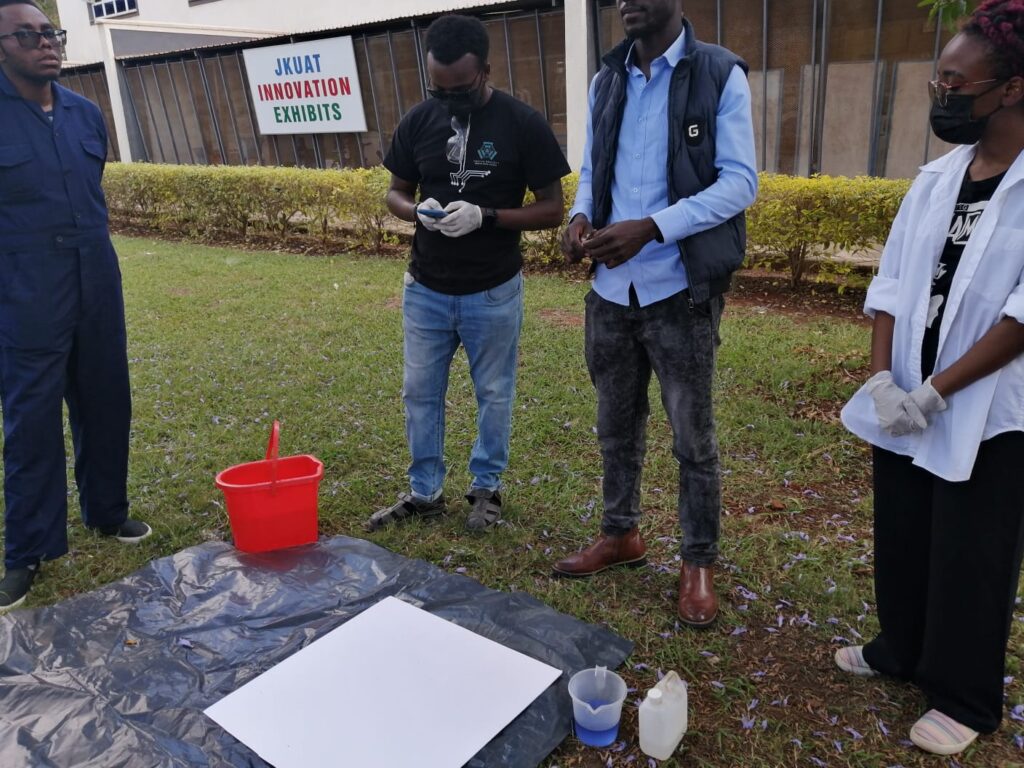

午後はグラスファイバーの製造を仕事にしている方をJKUATに招いてグラスファイバーによる機体の製造を指導してもらった。彼はもともと車両関係の会社で働いていたそうで、グラスファイバーの製造はそこで学んだそうである。

自分たちが使っている道具を見せると、すぐに以下のアドバイスが飛んできた。

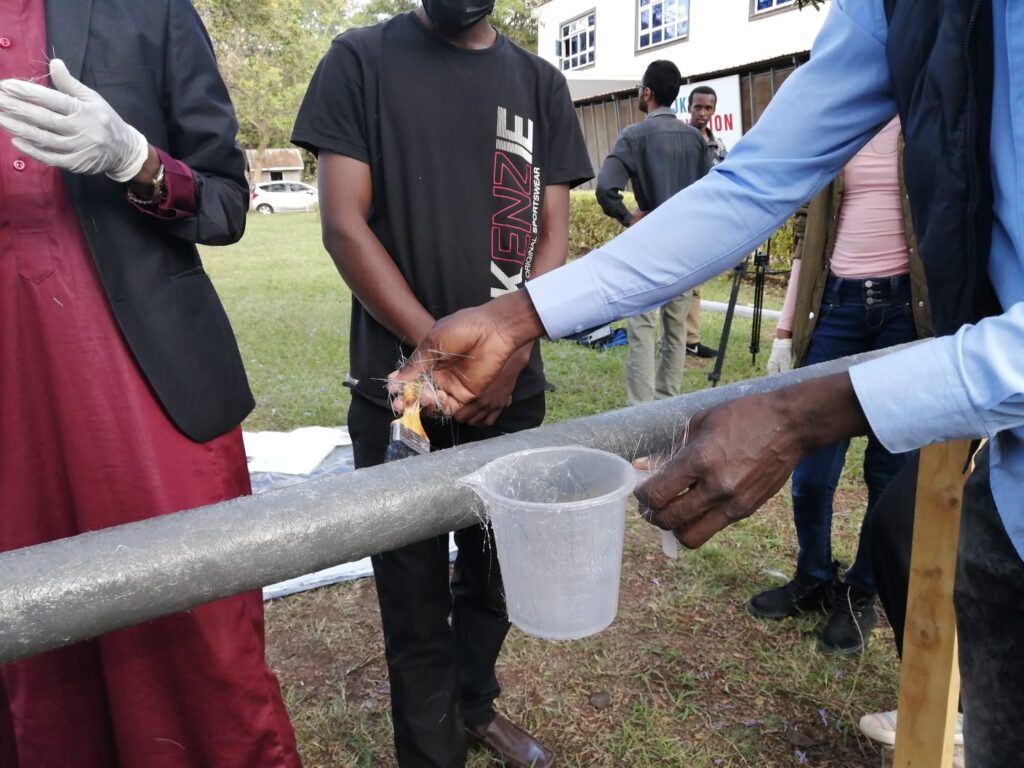

- Glass matではなくFiber cloth(外側の層に対して)あるいはTissue mat(内側の層に対して)を使うこと

- ローラーではなく2インチのペイントブラシを使うこと

- ポリエステル樹脂ではなくエポキシ樹脂を使うこと

- 型から外す際にはmirror graze polish (ワセリンのような粘性の高いもの) を使うこと

- ボディチューブの型にはPVC樹脂ではなくアルミを使うこと

- 最終層にはgelcoatを使うこと

これまで見よう見まねと試行錯誤でファイバーグラスの製造に取り組んでいた学生たちは、プロの意見に聞き入っていた。

他にも今日はJLCPCBに発注していた基板が届くなど、全チームに進展があった日となった。