This is engineering.

さて、今日はついに本格的な加工に入ることができる。

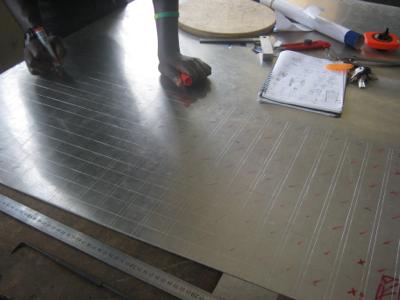

ラボに着くと、早速スティーブンがケガキ針を借りてきてくれた。まずは切断する部品のマーキングだ。切断する部品の共有をすべくみんなで集まる。こういう部品が必要だ、とプリントアウトした図面を見せ、 定規で位置を測ってケガキ針で印をつける。

ここでアブーが言った。少し寸法が大き過ぎないだろうか?もう少し高さを短くすれば、無駄が少ない。確かにもう少し小さくてもよさそうだ。この変更によりローターの円周が減少するので、80個の磁極が配置できるかどうか検証しなければならない。少し待ってて、とノートに手計算を始める。

ここでアブーがちょっと来て、という。スティーブンが何か思いついたようだ。アルミ板は厚みがあるので、今まで両側に2枚ずつ設けていた板を、1枚ずつにすれば材料が削減できるという提案だ。なるほど、アルミ板は剛性があるのでその改良はありだなと思う。

するとパーツはL字型になる。待てよ、そうすると対照形にすれば長方形のブロック1枚から2枚のパーツが得られるはずだ。そう提案するとアブーが、いや、その加工は不可能だ。ノコギリは一方向にしか入らないので、加工中に90度進路変更するのは無理だ、と言う。そうだそうだ、すぐにツールパスが頭に浮かぶのはさすが機械屋だなぁ、見習わなければ。

スティーブンも同じ疑問を持ったようで、なんでそうしないんだ、と同じ事を言う。だからプラズマやレーザーで切るんじゃないんだって、とアブーがまた厚紙をカッターで切って実演を始めた。口で納得させられなければ、厚紙を使う。それがここの作法なんだな、と興味深かった。

さて、設計変更を了承し、新たな部品の寸法が明らかになった。さて、あとはケガキ作業だ。

定規でマークした位置をつないで直線を引いていく。

けがき作業を行う筆者

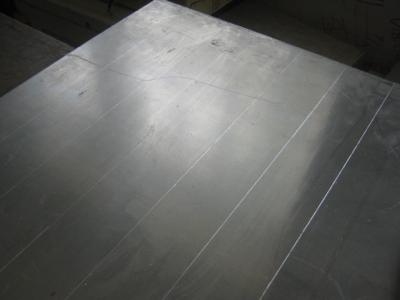

こんな感じの直線を引いていく

みんなでけがく

ケガキが完了した。広い板をけがくのは割とエネルギーの要る作業だ。

さて、 次はこれを機械科に持っていく。機械科の工房(メカニカル・ワークショップ)にアルミ板を持って移動した。

機械科の先生方には昨日の午前中に挨拶とプロジェクト説明に伺っていたので話が早い。早速機械を準備してくれた。

金属の切断機。大きい。

ここでどのように切るのかを先生に伝える。すると何やら先生の顔が曇った。

アルミ板の端っこに、不要な部分として切り落とすマージンを設けていたのだが、これはマシンの刻み幅より小さくて切れないという。ケガキ方向を変えてこい、と先生が言っているようだ。

またケガキ作業を行うのは体力的にも時間的にも無理だ。本当に無理なのか?そう思って、そのマージンは無視してスパン方向に60mm刻みで切ってもらうのは駄目ですか?と言ってみる。つまりはケガキを無視する作戦だ。

そうすると、ケガキを無視するならそれでもいいという事になった。実はこの機械は最初に定めた切断長を自動で送る機構がついており、長手方向に同じ長さで切断する分にはケガキは実質的に不要だったことになる。なんということだ。

ここでも自分が言い出さなかったらまたケガキ作業を行うところだった。やはり、気を抜いてはならない。どうすれば効率的にできるかを常に考えるのだ。

スティーブンがアイザックは機械科なんだから指摘するべきだよと言い、アイザックは照れ笑いを浮かべている。

さて、同意がとれたので機械を動かし始める。金属板がいとも簡単に切断され、床に落とされていく。金属の切れる音はなんとも爽快だ。

この切断機のコントロールは足もとのフットスイッチで行う。機械科所属のアイザックがこの作業を買ってでた。

アルミ板の切断を行うアイザック

切りだされたアルミ板

なんとも簡単に切断を行うことが出来た。

つぎは、このパーツをL字型に切断する作業だ。ケガキ位置が変わったので、もう一度ケガキ作業が必要だが、これはまたしんどい作業になりそうだ。すると機械科の先生が、これ使うといいよとゲージがついたケガキ針を貸してくれた。おお、ナイス。これで作業が効率化する。というか、これは書類なしでも貸してくれるのね…。

さて、ラボに戻って新しいケガキ針を使ってケガキ作業を行う。これは早い。機械科のプライドが芽生えたのか、この作業もアイザックが先陣を切ってやりはじめた。

新しいケガキ針で作業の効率化

そして並行してL字型に切り落とす作業を進める。バイスを借りてきてアルミ板を固定し、ノコギリで切り落とす。

アルミ板をワイルドに切断する

切り出したパーツを見てアブーがちょっと待って、という。切り落とした後のパーツにはドリルで穴を開ける作業が必要だが、この状態だとドリルで穴を開けるのが難しい、という。そこでまた機械科に行ってドリルの穴を開けてから切り落とそうという事になった。

そしてその穴あけに使うドリルの話になる。ドリルビットには2mmを使うことを想定していたが、ラボには2mmはあったっけ?と棚を探す。するとモデラ用の2mmを発見した。だが、このミルは切削用なので先端が尖っておらず、穴あけには不向きだ。グラインダでエッジを落としてドリル用に改造しよう、とアブーが提案した。

切削用ミルのエッジを落としてドリル用に改造する

機械科に着くと、ちょうどドアから先生が出てきたところだった。スティーブンが、加工したいんですけど、と言うと軽く首を降っている。あちゃー、どうやら今ちょうど閉まったところのようだ。

ということでまた明日来ることに。こういう風に穴を開けたいんですと説明し、センターポンチを貸してもらう。

機械科からラボに戻る道すがら、最年少のオベッドが機械科に置いてある機械を思い出して「あんな機械みたことないよ、本当にでかいなあ」と独り言をつぶやいている。それを聞いたアブーが、「大型船のエンジン見たことある?このバスぐらいあるよ」と言う。オベッドは信じられないという顔をしていた。

ラボに戻ると、今度は支柱など残りのパーツの切断についてのミーティングだ。

図面を広げてミーティング

支柱となるパーツは木材を想定していたが、金属に変更したので若干の設計変更が必要だ。2枚のアルミ板の間に木材を挟み込み、中の木材でベアリングを固定することで合意した。また、他にもシャフトに開けるタップの径、ドライブシャフトに必要な溶接についても確認をした。

さて、ミーティングも終わったので部品のマーキング作業の続きだ。流れ作業で部品を回していく。トン、カンというハンマーの音が心地よい。白雪姫の小人たちのハイホーが聞こえてきそうだ。

ケガキ→マーカーで印をつける→センターポンチという流れ作業

ガーナ人は音楽が大好きだ。ラボでも誰かしらスピーカーで音楽をかけている。

音楽をかけながら楽しく作業

かかっている音楽はヒップホップ、R&Bが多い。驚くべきはオベッドが体を揺すりながらラップを口ずさんでいたことだ。NYのバスで小学生がRun D.M.C.のIt’s trickyを唄っているのを聞いてアメリカにはかなわないことを悟ったと言っていた日本のラッパーがいたが、同じような感覚だ。

楽しく作業していると、学校帰りの生徒たちがファブラボを代わるがわる覗いていく。

ファブラボ何やってるの?と覗いていく生徒たち

ラボに立ち寄った生徒が、思わずThis is engineering.と漏らしたのが印象的だった。そうさ、これがエンジニアリングなのだ。

さて、部品のマーキングは終わった。マーキングし終わったアルミ板でポーカーの真似事を始める一同。とことん陽気である。

加工は明日に持ち越しなので、昼ごはんを食べよう。昨日のフライドライスがあまりに美味しかったので今日も同じ物を注文してしまった。

昨日と同じフライドライス

うん、さすがに2日目同じ物を食べると昨日ほどの感動はなかった。

ご飯を食べていると、自分のMac book airから音楽が流れている。オベッドがfacebookをやりたいというのでPCを貸していたのだが、通信速度が遅いのか飽きたのか、自分のiTunesをいじりはじめたようだ。この子は本当に音楽が好きなだなあ。ちなみにオベッドはJourneyのSeparate waysと大黒摩季のら・ら・らが気に入ったようだ。

遅めのお昼ごはんを食べ終わると、アブーと一緒に電子パーツを探してタウンへ向かう。マーケットサークルを一人でうろうろしてもわからなかったが、やはりわかりにくい場所だった。これは一度連れて行ってもらわないと無理だ。

HブリッジのTA7291Pが手に入るか聞いてみようとするが、アブーはこれはさすがにないんじゃないかな、という様子。でも、TAと書かれた棚があることに気づく。あそこの中にあるんじゃないかな、と一応店の人に聞いてみると、あった!アブーは、マジで?、すごいと驚いた様子。海を渡ったTOSHIBAのパーツがガーナで手に入った瞬間であった。

海を渡ったTA7291P

ちなみにガーナで電子部品を買いに行く時は型番がすべて。これぐらいの耐電圧のトランジスタ、とかいっても出てこない。

あと、パーツは日本よりも高い。TA7291Pは一個4.2セディだったが、日本で買うと150円である。ちなみにファブラボガーナでは電子部品は購入リストをシェリーに送ると、シェリーがDigi-keyで購入して送ってくれるそうだ。ガーナで買うと高いというので、わざわざDigi-keyを使うこともあるそうだ。ガーナでの電子部品の価格が高いのは、輸送コストと需要が少ないことが背景にあるのだろう。

ラボに帰ると、CNCの作業を再開する。回路のイメージは代替できており、AVRチップ2枚でX,Y,Z軸とスピンドルを駆動できる目算だ。

ステッピングモータのリード線が短いので、ケーブルを延長するためにハンダ付けを行う。アブーが何か見慣れない機材を使っているので、それ何?と聞くと、フューム・エクストラクタだという。

ハンダ付けを行う

煙を吸い取る機械なのだろう。これがあれば一人暮らしの家で焼肉ができるかも、と思ったりした。

おっと、ここでまた停電だ。時間は18:00を回ったところとまだ少し早いが、こうなると作業はできない。家路について明日に備えることにした。