学部生研修5日目

ロボットアームのプログラミング(続き)

今日も朝早くから来て、前日からの課題であるロボットアームのプログラミングに取り組んでいるものがみられた。

Simulinkを用いたArduinoのプログラミング

このセッションでは、前日時間が足りず取り扱えなかった、SimulinkによるArduinoのプログラミングについて学習した。SimulinkはArduino Support Packageを追加することで、プログラミング(Arduino ROTH: Run on the hardware)およびシミュレーション(External mode simulation)が実行可能である。制御器設計において重宝する機能であり、是非説明しておきたかったため、最終日のタイミングで解説した。

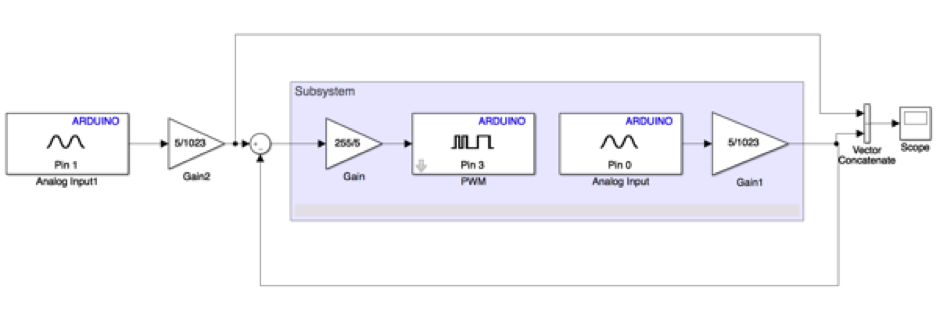

実習で用いた回路はポテンショメータの取得電圧を指令値とするDCモータのフィードバック制御回路である。2つのDCモータの回転軸を連結し、片方はタコメータとして使うことで、タコメータの両端の端子電圧を回転速度に対応付け、フィードバック制御を行う。以下にSimulink上のブロック線図を示す。

最終日は十分に実習時間がとれなかったため、どのグループもモータは回せたものの、タコメータからの電圧が取得できずにフィードバック制御を行うことができなかったグループもあった。しかしながら、Simulink上のシミュレーションを実世界のアプリケーションで動かすためのワークフローは学んでもらえたことと思う。

ロボットアーム選手権

この研修の総まとめとして、3チームの中の最優秀チームを決定する選手権を行った。以下のルールによってポイントを加点し、最も得点の多いチームが優勝である。

得点を与えるルール(6点満点)

| 1. 初期状態から旋回する(1点) |

| 2. アームを曲げて、対象物体まで接近する(1点) |

| 3. 対称物体を把持する(1点) |

| 4. アームをもとに戻す(1点) |

| 5. 逆方向に旋回する(1点) |

| 6. 対象物体を解放し、設置する(1点) |

試験に先駆けて、各チームは制御の細かい修正に取り組んだ。ロボットアームのプログラムはチームによって様々であった。以下に一例を示す。

また、4人で同時にロボットアームの制御を行うチームもいた。見た目は少し笑ってしまうような光景だったが、実は実際的な利点もあると思った。他のチームはシリアル通信で制御コマンドを送ったときに、Arduinoの受信側に遅延時間を入れていたので、複数の軸を応答させようとすると、どうしても遅延が発生してしまう。これに対して多数端末による制御を用いれば、遅延時間を考えずに複数軸を動かせるというメリットがある。また、制御するホストコンピュータを1台にしてしまうと、その端末が駆動するArduinoに信号雑音が乗ったときに、全てのサーボが影響を受けてしまう問題もある。彼らは複数の端末から操作することでノイズによる影響を分散させ、せっかく掴んだ物体を離してしまうとか、意図しない急旋回をもたらしてしまう可能性を排除するための、冗長化を構成していたともいえるだろう。

選手権の結果を以下に示す。

どのチームも全てのタスクを完了したので総得点は並んだのだが、チームによってはタスクを最初から最後まで連続してこなすのではなく、断片的にタスクを遂行したものもあった。連続してタスクをこなした場合、追加点を与えることになり、最終的に全てのタスクを一気通貫して完遂したチームが優勝となった。

以下の優勝チームの試行動画をみると、タスクを達成したときの学生の歓喜、熱気が伝わってくることと思う(リンク: https://youtu.be/vUtjoPJynyE )

学部生研修4日目

ロボットアームの組立とプログラミング

このセッションでは前日に引き続き、ロボットアームの組立を行った。前日にグルーガンで接着した箇所を剥がしたいのだが、半田ごては使えないか、という質問を受け、実際に試したところ、アクリル板にダメージを与えずに綺麗にはがすことができた。アクリル板とグルーガンは、プロトタイピングにおいて非常に良い組合せであることを知れたのは、筆者にとっても新たな学びであった。というのも、普段筆者はアクリル板の接着には専用の接着剤を用いているため、グルーガンを試した経験はなかったのである。アクリル接着材は剥がす際にアクリル板にダメージを与えることもあるので、熱することで流動性を再度高められるグルーガンには利点がある。そもそもケニアではアクリル接着剤が手に入らず、グルーガンは容易に調達できるという背景があったのだが、これも現地の状況に応じて工夫することで見つかった新たな発見であると言ってよいだろう。

組立が終わった後は、実際にプログラミングを開始した。なかにはC++のクラスをつかってコーディングを試みるものもおり(電気電子工学科の学生)、結構プログラミングが得意な学生もいるのだな、と感じた。

MATLAB実習

本セッションでは、数値計算や工学一般において様々な活用が可能なプログラミング環境であるMATLABについての初歩的な使い方の解説を行った。

まず、講習に先駆けて、学生にはMATLABの30日評価版のダウンロードとインストールを要請していた。これについて補足すると、MATLABのライセンスはJKUATは保有していないようである。したがって、この研修を受けた後に学生がMATLABを使えなくなるとあまり意味が無いため、以下に示すいくつかの代替オプションを提示した。

| 代替ソフトウェア | 利点 | 欠点 |

| GNU Octave | MATLABとコマンド互換 (ほぼ同じコマンドが使える) | Simulinkに相当する機能がない |

| Scilab & Xcos | Simulinkと同等のXcosというソフトウェアが付属する。XcosはさらにArduinoとの連携も可能である。 | MATLABとコマンド名が異なるため、コマンドを覚え直さないといけない |

| Python | ipython, numpy, matplotlib等を組み合わせることで、Matlab同様の数値計算・グラフ描画が可能。また、python-controlパッケージを入れることで制御シミュレーションも可能。拡張性、汎用性は最も高い。 | Simulinkに相当する機能がない |

| OpenModelica | Simulinkのようなモデリングが可能 | 筆者が使ったことがないため、詳しく知らない |

講習ではMATLABがデータを扱う際の基本的な構造であるベクトルと行列を説明し、転置やインデックスでのデータ要素へのアクセス方法を説明した。そして、線形連立方程式の解を、係数行列をつくって行列操作で求める方法を説明した。この際に、その都度逆行列を求めるのではなく、ガウスの消去法を使うことで高速に解を計算できることを説明した。

また、伝達関数の定義方法と、ステップ応答やインパルス応答、周波数応答(ボード線図)などの基本的な制御シミュレーションの方法についてもここで解説した。

Simulink実習

Simulinkの使い方は、今回とりわけ教えたかった項目の一つである。制御に興味を持ったものの、どうやってブロック線図を計算機シミューレーションに落とすのか、そしてその先にマイコンにどのように実装すれば良いのか、というのは初心者が最初に悩む点である。たとえプログラミング能力が卓越していても、実際にブロック線図とマイコン用のCの実装を行ったり来たりするのは面倒であるのだが、Simulinkを使えば、シミュレーションから実機での実行までを、単一のブロック線図のみでシームレスに扱うことができるのである。このセッションでは、Simulinkの簡単な使い方と、PID制御のシミュレーションまでを取り扱うこととし、実習を行った。

ロボットアームのプログラミング(続き)

MATLAB/Simulinkの講習が終わった後、この日も結局18時過ぎまで、参加者はロボットアームのプログラミングに励むことになった。

学部生研修2日目

Autodesk EAGLEを用いた電子回路の設計実習

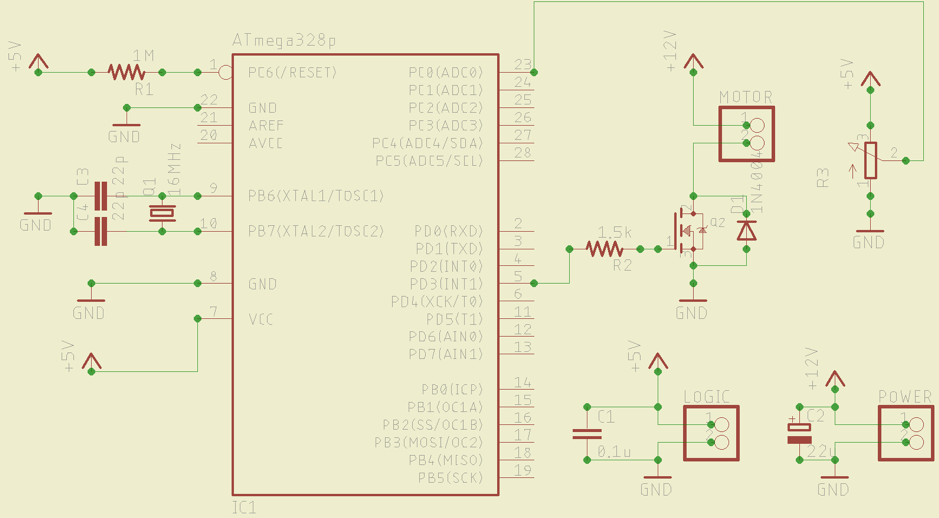

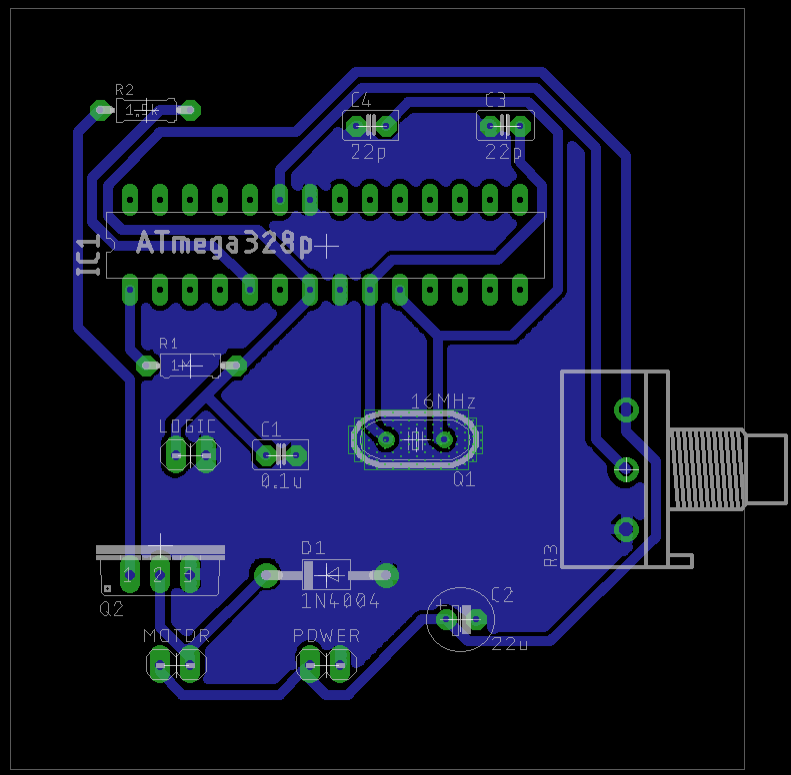

本実習では、Autodesk EAGLE(以下EAGLE)という電子回路CADを用いて、電子回路(PCB)の設計を行った以下に、演習に用いるために用意した基板の設計を示す。

さすがにProteusでの設計経験があるようで、回路図は難なく仕上げたものの、配線には苦戦している学生が多かった。特に女性の参加者に多かったようが、配線に進む前に部品の最適な配置を延々と試行錯誤している学生がおり、慎重さが垣間見られた。

また学生から、輪郭線(メカニカルレイヤー)を円形あるいは任意形状にしたいが可能か、という質問が出た。自分は基板形状をあまり意識したことがなかったので、やり方を調べる方法があったが、単純にDimensionの第20レイヤーに任意の線画を描画すればよいことが分かった。今思い返せば、なぜ基板形状を変更したいのか、その理由を聞いておけばよかった

ほぼ全ての学生が配線を終えたところで、学生にクイズをだした。皆配線には苦労したと思う。では筆者がこの配線をやろうとすると、実際どれくらいの時間がかかるか?という質問である。一番短い学生で15分と答える者もいたが、だいたいの学生は1時間くらいと答えた。では答えを発表しますと言って、オートルータ(自動配線機能)を使って配線し、正解は5秒でしたと伝えると、教室中が「やられた!」という歓声に包まれた。[

LPKF S63基板加工機を用いた電子回路基板の加工実習

本実習ではLPKF社のS63基板加工機を用いて、実際に設計した基板の銅板への切削加工を行った。筆者は日本ではMITS社の基板加工機を愛用しており、LPKF社の加工機は初めてであったが、メカトロニクス学科のテクノロジストの助けもあって、操作方法をすぐに習得することができた。LPKFに搭載されていて、MITSに無い機能として、加工ツールのZ方向の自動キャリブレーション機能がある。大変便利な機能であり、製作者に優しい製品設計であると感動した。

S63基板加工機ではCircuit Proというソフトウェアを利用して、通常の基板加工機と同様にガーバデータ(RS-274X形式)を読み込み、ツールパスを生成し、加工機へデータを送信する。今回は簡単のために片面基板を設計したが、カメラを利用した位置合わせによって容易に両面基板を製作することも可能である。

参加者が一番知りたかったのは、複数の加工情報をどのように区別して加工機に送信するのか、という点であった。EAGLEではCAM ProcessorとLPKF S63用の定義ファイルを用いて、はんだ面データ(.sol拡張子)、Excellon形式ドリルデータ(.drd拡張子)、輪郭線情報(.outline拡張子)を吐き出すことができる。これらの各々をCircuit Proで読み込むことで、自動ツール交換装置(ATC)に対応したツールパスを生成できるということを、参加者は学んだ。

実際に基板切削を行ったところ、なぜか配線層の切削が浅い仕上がりとなり、綺麗に配線層が切り離されていなかった。Circuit Proのデフォルト設定では銅箔の厚みが18μmとなっているため、35μmに変更する必要があるが、この変更も問題なく反映されていたので、別の原因と考えられる。

失敗の原因を分析していると、Mr. Omondiが基板加工機ツール番号1番のマガジンが歪んでいることに気づいた。想定を超える過大な力(オーバーロード)がかかったとみられる。Circuit Proが生成したツールパスを確認すると、ツール番号1番は0.1mmのマイクロカッターが割当てられており、これは配線層(Bottom layer)の切削に関連する部分である(どのパスなのかは、パスが細かすぎるためか、Circuit Pro上のハイライトでは識別できなかった)。実際に配線層を切削するのはツール番号2番の0.2mmユニバーサルカッターである。Mr. Omondiの記憶によれば、ツール番号2番は切削時に使われていなかったという。この状況から考えられるのは、ツール1番を置くときにオーバーロードが発生し、異常を検知した基板加工機がツール番号2番の装填を中断し、外形線の加工に進んだというものである。それをもとに考えた結果、ツールパス生成の画面上で、0.1mmマイクロカッターの切削パスを削除してしまえば、この問題は発生せず、したがって綺麗に切削できるはずであるという仮説は得たものの、時間の関係から実際に試してみることはしなかった。

学部生研修3日目

Arduinoプログラミング実習

本日の研修では、マイクロコントローラを制御するためのプログラミングを学んだ。Arduinoと呼ばれる8ビットのマイクロコントローラを利用し、プログラムの開発環境としてArduino IDEを用いることで、機械設計によく使われる制御要素のプログラミング技術を習得することを目的とした。

ほとんどの学生が一応Arduinoを触った経験はあるようで、難なく進めることができた。余談であるが、iPICにあるArduinoボードはArduino UNO(5台)、Arduino Mega 2560(5台程度), Arduino Mega ADK(7台程度)である。ボードはケニア現地で調達したと見られ、どれも純正品ではなく、中国製のコピー品である。Arduino Mega 2560と包装された箱のうち、半数以上がArduino Mega ADKであったことには閉口した(プロセッサ自体は両者とも同じものを使ってはいるが)。経験的に多くの場合コピー品でも問題なく使えるが、3台ほどシリアル通信できないボードが存在した。そのうち1台のArduino Mega2560に対してAVR ISP mkIIプログラマーを用いてATmega16u2をシリアルUSBブリッジ化するファームウェアの書き込みを行ったが、そもそもSPI通信ができないようで、チップ自体の破損か基板上に配線不良があると思われる。

このセッションではPWMを用いたLEDの連続的な光量制御、A/D変換によるポテンショメータ端子電圧の読み取り、FETを用いたDCモータの速度制御、ポテンショメータを用いたサーボモータの角度制御などを学習した。

ロボットアームの製作

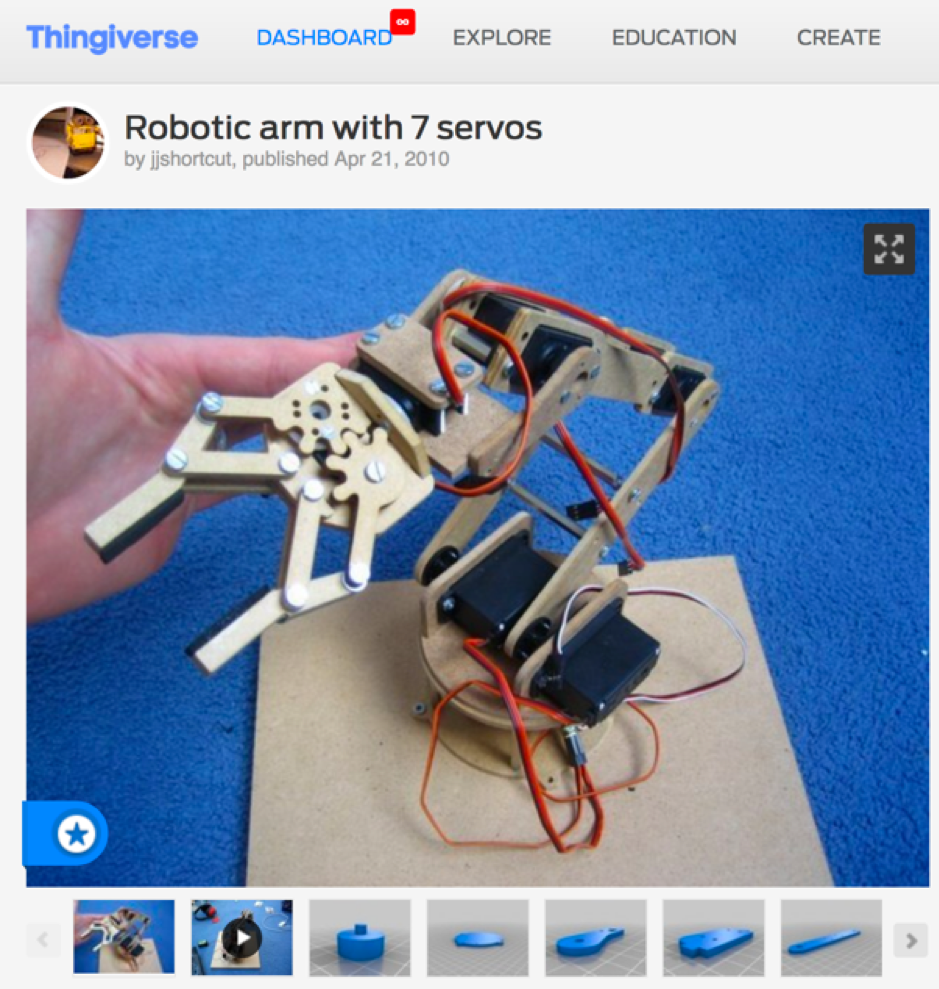

このセッションからは、いよいよロボットアームを製作することになった。ロボットアームの設計はThingiverseで公開されている以下をベースとして用いた。

このプロジェクトを選定した理由は、構造がシンプルであることと、レーザーカッター用のDXF/PDFがすぐに加工可能な形で用意されていたことである。また、こちらで調達できる高トルクなサーボモータHD-1501MGにフィットする寸法であったこともある。メンテナンス不良によりiPICのレーザーカッターが不調だったため、もとFabLab Nairobiのファブマスター、いまはGearboxというメイカースペースを運営しているKamauを訪ね、事前にアクリル板のレーザー加工を行い、パーツは準備しておいた。

学生たちが早速ロボットアームの製作にとりかかると、設計の不備と材料の不足に気づき始めた。ネジの長さが足りない、穴の大きさが小さくてネジが入らない、スペースが小さく部品の干渉が起こる、などである。

筆者は本プロジェクトを実際に自分で組み立てたことがないため、このような問題は出るだろうとは予め想定はしていたものの、解決策の提案は参加者に任せようと思っていた。どうするのだろうかと観察していたところ、一人の学生がやってきて、穴が小さすぎるのだが大きくすることはできるか?という質問を投げかけてきた。Mr. Omondiと話すと、隣の工作室にあるボール盤で穴の追加工をやってみようということになった。所望の径のドリルビットがiPICになかったため、工学部ワークショップから取り寄せて使うことができた。

また、径の長いネジに関しても工学部ワークショップからの調達を図ったが、微妙に長さが足りなかったため、近隣のネジ屋に頼んで手に入れることができた。JKUATの近くにネジを購入できる場所がある、と知れたのは今後のためになる収穫であった。

本ロボットアームの設計は、アクリル板に空けた穴にボルト・ナットを通して組むものであったが、製作を通して、ボルトの頭が干渉する箇所がある、ピボット軸がない、などの問題が出てきた。このため、ホットボンド(グルーガン)をアクリル板の接着に使えないか、という議論になり試したところ、かなりの強度で接着することができたため、以後多用することとなった。

この日は16時が研修の終了時刻であったが、学生が延長を希望したため、結局18時過ぎまで作業することになった。遅くまで残っても帰ろうとする参加者はおらず、一生懸命取り組んでいたのが印象的であった。

学部生研修1日目

研修初日はまず講師の紹介を行った。当初は講師の紹介に引き続いて、ものづくりに関するグループワークを行う想定であったが、後述する自己紹介セッションが想像以上に盛り上がり、参加者一人ひとりが強い個性を持っていることが判明したため、予定を変更して個人のプロジェクト紹介を行うことになった。

プレゼンテーション1

本プレゼンテーションは、異なる学科から集まった参加者に対して自己紹介を行う目的で行った。テーマは”What is special of you?”、すなわち参加者一人ひとりの特別な点を教えてください、というものである。

Whats special of you?への回答(一部) |

| バスケットボールが好き。エンジニアリングをバスケットボール と関連付けたプロジェクトをしてみたい。 |

| 「ケニア人には珍しく」、心の底から教員になりたいと思っている というのはケニアでは教員はBプランとみなされているから。 |

| コニュニティ活動を行っており、ナイジェリアで活動している。 将来はマネジメントの仕事に興味があるが、知識の幅を広げるために メカトロニクスを学んでいる。海外旅行が好き。 |

| アニメが好き。 |

| プログラミングに情熱を持っている。陰謀論の信奉者である。 |

| ハンマーをつけて戦い合うロボット(※BattleBots)が大好き。 ケニアにBattleBotsを持ち込んで普及させたい。 |

| 音楽が大好き。ドラムとギターを演奏できる。 |

| ガジェットが大好き。 |

学生のプレゼンテーションを聞いていて印象的だったのが、参加者各々の語る口ぶりが、どれも自信に満ちあふれていたことである。ケニア特有のお国柄なのか、JKUATの教育が素晴らしいのか、はたまた彼らが特異点だっただけのかは定かでないが、学生が自立している印象を受けた。

プレゼンテーション2

続くプレゼンテーションでは、各自が取り組んでいるプロジェクトについて紹介してもらった。この意図は、参加者の多くが最終学年の5年生であり、卒業課題(Final project)に取り組んでいることがわかったので、プロジェクトを進める上での技術的な課題を明確にすることで、研修に参加するモチベーションを高めてもらおうというものである。また、技術スタッフ向けの研修でも感じたことだが、ケニア(あるいは他のアフリカ諸国も)では、どうしても情報を共有することに抵抗を感じてしまうようである。学生にとっては無用の気遣いだったかもしれないが、自分のやっていることを皆の前で話すことで、彼らの今後の学生同士のコラボレーションを促進したいという思いもあった。

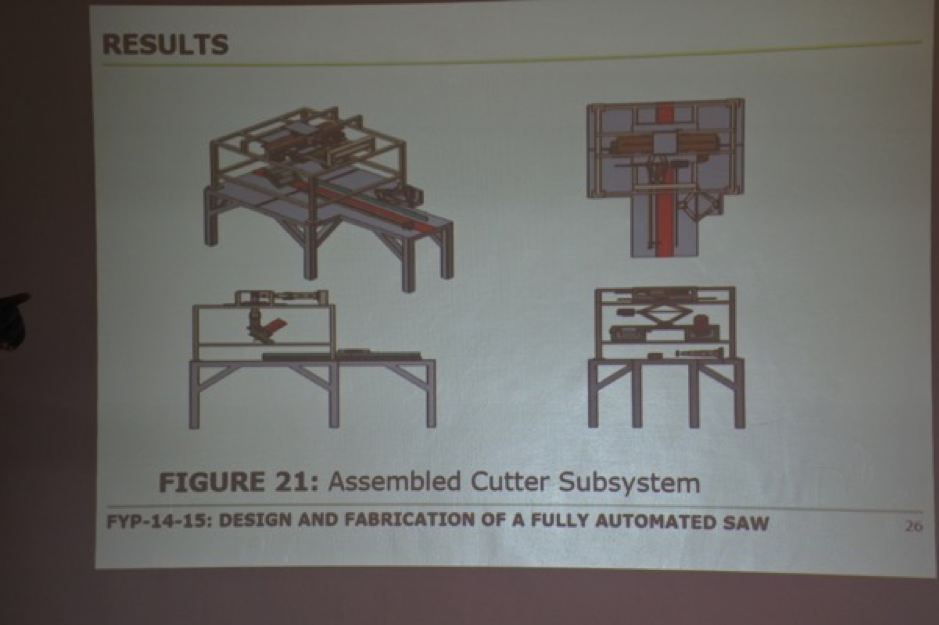

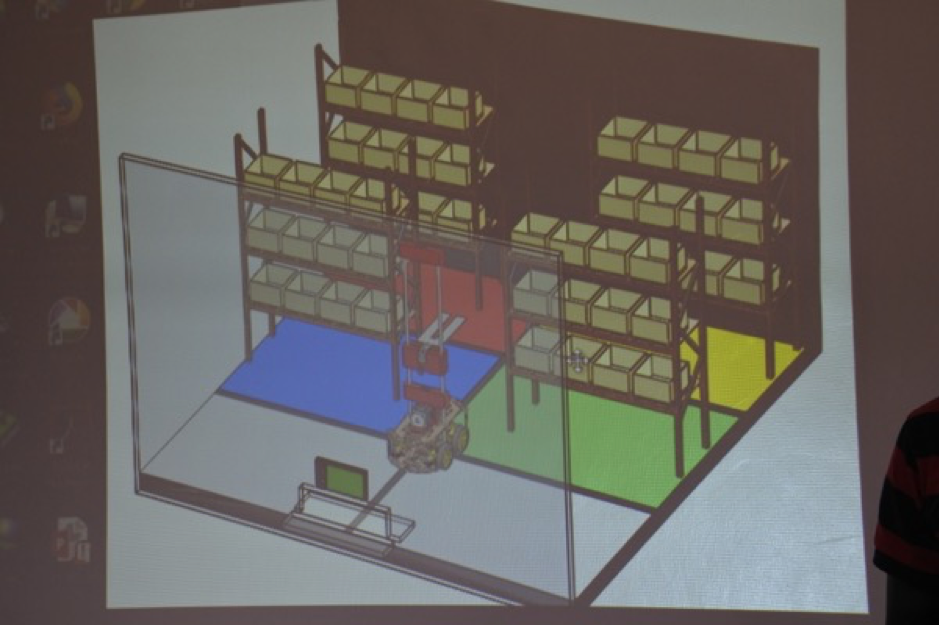

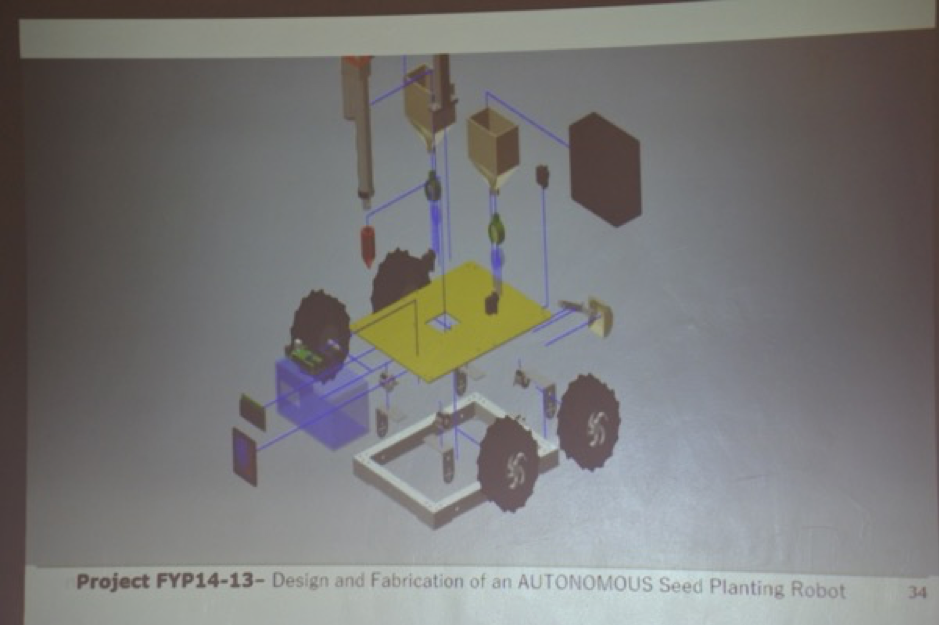

以下に、参加者の学生が取り組んでいる卒業課題の一部を紹介する。

彼らのプレゼンテーションを聞いて、しっかりとモチベーションを持って自分のプロジェクトに取り組んでおり、素晴らしいと感じた。筆者の学部時代は卒業研究の課題は与えられたものであり、それなりに努力はしたものの、最後まで自分ごとにはならなかった記憶がある。自分のプロジェクトに主体的に向き合うことは、学習効率を飛躍的に高めることができる実感があるため、良いカリキュラムであると感じた。

また、タイムラインの観点からも、卒業課題のプログラムは機能しているように思えた。というのも、どうしても卒業課題と大学の講義を両立させようとすると、時間的な折り合いがつかなくなり、卒業課題の内容を充実させるのが難しくなる。JKUATでは、4年生の時点で最終課題で製作する機械の設計や基礎的な計算が終了しており、余裕を持って製作に挑むことができるようである。卒業課題に1年という期間を充てることができるのであれば、課題を通じた学びも大きいだろうと思った。

オリエンテーション

このセッションでは、明日以降の研修内容についての説明し、使用するソフトウェアや機材についての紹介を行った。この目的は、参加者から、そもそも今回の講習でどのようなスキルを獲得できるのか、イメージを持ってもらうことである。また、研修で無駄な時間を消費しないためにも、事前に必要なソフトウェアはインストールしておくことを強調した。

3Dプリンタ講習

このセッションでは、iPICに設置された3DプリンタであるUP! miniの使い方について説明を行った。まず、プリントするために必要な3DモデルはSTL(Stereolithography)形式であることを説明した。今回の研修ではロボットアームに使う一部品が3Dプリント部品であり、そのデータをダウンロードできるWebサイトであるThingiverseの紹介も行い、実際にダウンロードするまでの道筋を実演した。

引き続いて、UP! Miniの起動方法と、台座のキャリブレーションの方法について説明した。キャリブレーションとノズルの高さ設定を済ませると、実際に先程ダウンロードした3Dモデルを読み込ませ、3Dプリンタに送信する方法を実演した。実際に3Dプリンタが稼働し始めると、参加者の学生は3Dプリンタの動きを初めて見るようで、一同は興味津津であった。縦長の円柱のような部品であれば、ラフト(第1層目の積層を安定させるために履かせる下駄)をつける必要はないのでは?という鋭い指摘も飛び出したが、UP! に関しては台座に多数の細かな穴が空いており、ラフトをつけないとプリントしたオブジェクトの下表面に凹凸のテクスチャが転写されてしまうため、ラフトは常に付けたほうが良いことを説明した。

レーザーカッターの講習

このセッションでは、レーザーカッター加工用の2Dデータを作成する方法と、その実際の加工方法について説明した。

まず、データの作り方としては、例として3DモデリングソフトウェアであるAutodesk Fusion 360を用いて部品ファイルから図面を生成し、加工方向から見た投影図をDXF形式かPDFで保存することで、レーザーカッターに送信するファイルを作成するためのCorelDrawでインポートできることを実演した。

実際のレーザーカッターへの送信においては、ラスター形式とベクター形式の2つがあり、切断にはベクター形式を用いることを解説した。ここで学生から質問があったため、iPICにあるレーザーカッターの発振管はCO2レーザーであり、金属は切断することができないことを説明した。

また、レーザーカッターのレンズのメンテナンスについては、現在整備不良によってレンズが壊れていることもあり、念を押してレンズクリーニングの重要性を説明した。