CNCへ最後の望みを託して

エマニュエル先生の家で朝ごはんを食べていると、アイザックがラボの鍵を取りに来た。

アイザックいわく、学校があるときは7:30か8:00にはラボに着くらしい。

ラボに着くとダグラスがスティーブンから注意を受けている。温厚なガーナ人でも言う時は言うのだと思った。

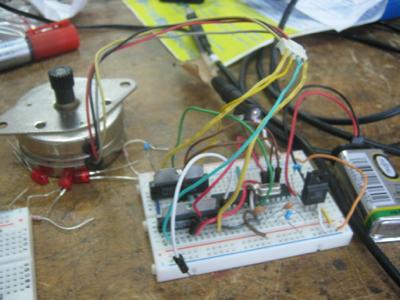

さて、今日はまずベルトコンベアを転がすローラーを作成する。これにはボール紙を使うのでアイザックに買いに行ってもらう。その間、CNCのステッピングモータの回路を再度チェックする。Hブリッジは高野君に買ってきてもらったMP4401に交換した。MP4401の使い方がいまいちわからず悪戦苦闘したが、結局CATHODEはGNDにつながなくてもいいことと、SOURCEはVccでなくGNDにつながないといけないことに気づいた。これはアブーが回路図をじっと見て指摘してくれたことであるが、やはり原理に立ち返るという姿勢が大事である。

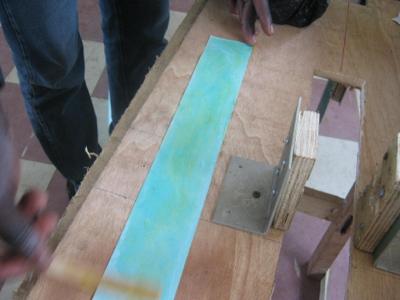

さて、アイザックが帰ってくるとボール紙は手に入らなかったとのことなので、模造紙を使うことにした。模造紙を60mmの幅で短冊状に切っていく。

模造紙を切る

そして切った模造紙に接着剤を塗り、少し乾かす。

良い感じに乾いたところで、接着剤を塗った真鍮のリングを模造紙の左右に配置してぐるぐる巻いていく。しっかり巻くとローラーの完成だ。紙はきつく巻くと結構固くなるなあと改めて認識する。小学生の頃短冊状に切った紙を巻いてコマを作った時に、最後にニスを塗るとカチカチになって、これが元は紙だったんだなあと感動したことを思い出した、

さて、5つのローラーが完成すると次は備え付けの作業だ。

良い感じに配置できた。プーリーベルトを通す穴がないことに気づいたので、ノミを使って底板に穴を開けようとするもノミが見当たらない。するとダニエルがアルミニウムの端材の板をグラインダで削ってノミを作り始めた。道具がなければ自分でつくるのだ。

さて土台はできたので、ドライブシャフトと円盤を固定する作業がある。ドライブシャフトに穴を開けてスクリューを通し、キーとすることを考える。ドライブシャフトへの穴あけと円盤の中心の穴を拡張する作業を行うために、機械科の工房へ向かう。

工房で作業していると、士官学校の生徒たちが訓練を行う掛け声が聞こえてきた。

生徒たちは腕立て伏せや行進の練習をしている。TTIには空軍の士官学校があるそうだ。訓練はもちろん真剣にやっているが、ときおり笑顔を見せるのが高校生らしいところだ。女生徒も一人いたのが興味深かった。

さて、ボール盤で木の円盤の中心に開けたΦ11の穴をΦ12に拡張しようとするも、なかなかうまくいかない。結局ヤスリ掛けをして穴を広げる作戦に変更し、ラボに戻る。

ヤスリを使って穴も広がり、キー溝としてのスロットもうまくつけられたので、組立作業だ。ローターを取り付けて回すとY方向への揺動運動があるが、これは木の円盤の軸がまっすぐでないことが原因だ。これだけならいいのだが、大きな問題は円盤の重心が中心からずれていることだ。ローターの軸の中心からのずれ、アルミニウムの保持パーツの加工精度、さらには1/8の1区画だけ取り付け個数が8個(ほかは10個)という致命的ミスが積もった結果である。密度が均一でない円盤を回すと軸への負荷がかかるおそれがある。

アブーがここでAudioCraftのCNCへの最後の望みをかけるのはどうだろう、と提案をする。スピンドルが届いたようで、うまくとりつけられれば明日にはCNCを稼働させることができるそうだ。問題はローターだけなので、スロットのついた円盤をCNCで削れば高精度のものを作ることができる。時間はないが、最後の望みとして試してみようとなった。

日本への出発はいつ?とエマニュエル先生に聞かれたので26日ですと答える。伸ばせないの?と聞かれるが、お世話になった先生の結婚式があるので帰らないといけないんですと言うと、そうかという様子。何としても出発までにみんなで完成させるんだぞ、と力強い激励の言葉をいただく。学校からの支援の要請については、明日が正念場となりそうだ。手こずっているらしく、エマニュエル先生も、完成品を綺麗に写真をとってウェブにアップするんだ。そうしてほかの方面からのファンディングをこれから探していこう、学校側から申し出があっても断ってやる、と威勢が良い。

したがって発電機については明日を期限として待つ、明日ダメだったら自分が購入するという線で合意した。

ステッピングモータの回路を仕上げる。Arduinoではうまくいくのだが、ATmega単体ではなぜか動作が不安定である。最初はパスコンの容量を疑っていたがうまくいかないのでネットを検索していると、ArduinoのWebサイトにstandaloneという項を発見した。そこに書いてあったのが、電源電圧には5Vのスイッチング電源ではなく、9Vか12Vを三端子レギュレータでドロップして使えとの記述だ。言われたとおりにやってみると、うまくいった!

これでベルトコンベアを動かすことができる。

ステッピングモータはスプリット式のカップリングを使って、ベルトコンベアのドライブシャフトに直接つなぎ、ダイレクトドライブすることにした。ドライブシャフトはΦ12だが、これは幸運にもステッピングモータのピニオンと径が等しい。

さて、回路は完成したので次はEAGLEでプリント基板のパターンを設計する。

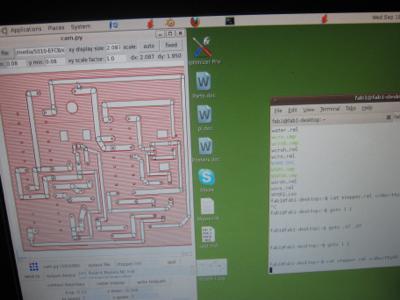

配線のオートルーティングを試すが、やはりうまくいかないのでいつも通り手作業で配線を行う。作り終えるとcmpファイル作成のためにHoleを配置した。また、GNDのポリゴン(ベタ)は貼らないのがガーナ方式のようだ。そしてCAM Processorでcmpファイルを生成する。cam.pyにはバグがあるそうで、二種類のcmpファイルの生成にはそれぞれ1.Top+dimensionレイヤー、2.dimensionレイヤーのみを利用する。dimensionレイヤーのみを利用すると、なぜか穴も開けてくれるそうだ。Holeを指定しないのが不思議である。

さて、生成したcmpファイルをcam.pyで読み込んでツールパスを生成する。

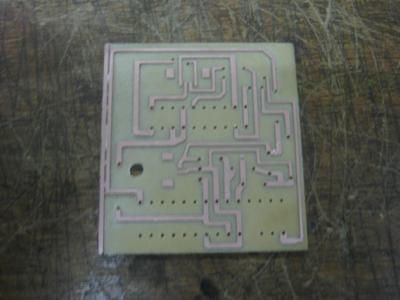

cam.pyでRMLファイルを作って送信する。注目すべきはドリリング用のエンドミルだ。穴あけで発生した切りくずを書きだしてくれるので、高速で穴あけが可能とのこと。確かに速い。またXおよびYスピードには7mil/secを指定している。これもかなり高速設定だ。

一回目の切削では下板が平らでなかったためにうまくいかなかったので、下板を交換して再度試す。加工時間は30分程度といったところだろうか。

無事にプリント基板が完成した。もう時間は9時前と遅くなったので、ハンダ付けは明日に持ち越すこととする。