ミスコミュニケーション

今日はパーツの穴あけなどを行う予定だが、準備ができるまでにCNCの作業をすることにした。昨日少し早く帰ったこともあり、作業したくてうずうずしていたのだ。

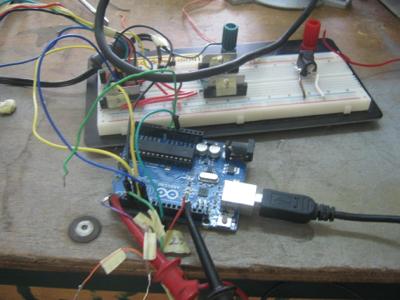

ステッピングモータの回路をブレッドボードに組む。コードもX-Yモータを動かせるように改良した。

X-Yモータを動かす回路

ステッピングモータを回すが、うまく回らずに振動している。なぜだろう。

パルスの信号に雑音が入っていることを疑い、パルスの電圧が知りたいと思っていると、それならオシロスコープを使えばいいじゃないかと言われる。

そうだ、ここにはオシロスコープが置いてあるのだ。素晴らしい。

オシロスコープでパルスの電圧を測定

オシロスコープでパルスの波形を見ると、パラレルポートからの平常時の平均電圧が0.6V以上出ていることがわかった。これがマイコン側のデジタル入力の誤作動を招いているようだ。平常時の電圧はGNDに落としたいので、MOSFETを途中段にかませてスイッチングを行うことにした。ただし、注意しないといけないのがパルス電圧の最大値だ。オシロスコープで見ると、最大でパルス電圧は60V以上出ている。ここでMOSFETの2SK2545のデータシートを見ると、ゲート電圧の許容値は4Vとある。これに60Vをかけるのはまずい。

60Vのパルスを5Vでカットオフするためにはどうしようと考える。こういうMOSFETの使い方は初めてだ。普通はレベルコンバータ使うのかなと思ってデータシートを見ると、5V-3.3Vの変換が主な用途のようだ。いや、5Vに降圧するDC-DCコンバータを使えばいいんじゃないか、と思っていると、三端子レギュレータでいいじゃないか、とアブーが7805を取り出してきた。そうだ、それでいこう。

早速回路を組んでいると、スティーブンがラボのドアから顔を出して何か言っている。

「機械科の工房、もう閉まっちゃうよ」

一瞬沈黙した。あれ、工房が使える様になったら教えてくれると思っていたのだが。

慌ててアブーに確認する。朝は生徒がいるから工房を使えないと思っていた。こっちは使えるようになるまでCNCの作業をして待ってたつもりだったんだけど、と。

アブーも、そうなの?それは知らなかった。CNCをやり始めたから今日はこれやるのかなと思って手伝ってたよ、という。

これには少し焦り、次の様に伝えた。いや、優先順位は分離器の方が先だ。あっちをまずやろう、と。

じゃあ急いで機械科に行かないとね、もう閉まってしまうかもしれないし、となり、CNCの作業を中断する。時間は12時を回ったところだ。

これはとんだミスコミュニケーションだ。確かに今まで少しスティーブンに頼りすぎていたかもしれない。このプロジェクトは自分が責任を持って遂行しなければならない、という意識が薄くなっていたように思う。

段取りが二転三転するなどうまくいかないことは多いが、こんなものだからとあきらめてはいけない。自分が変えられるところはどんどん主張していかないとダメだ。この一件は大きな教訓になった。

さて、昨日のアルミ板を持って機械科に移動だ。昨日加工した2mmのエンドミルも持っていく。機械科に到着すると、昨日の先生にボール盤を貸して下さいとお願いをする。

この2mmのエンドミルはドリルチャックにはまるでしょうかと尋ねると、それだと弱そうだからこのドリルビットを使いなさいと2.5mmのビットを貸してくれた。

ボール盤で穴あけ

ラボに戻ると、手作業でのアルミ板の切断だ。アイザックとダニエルがリズムよくアルミ板を切断する。

アルミ板を切断する

100枚くらい切り終わったところで、疲れたでしょうと言って交代した。

切り粉まみれになって切り続ける

ラボを訪れた女性(おそらく先生)が、ひたすら金属板を切っている自分たちを見て、ええと、ここはベーシックワークショップ(一般作業工房)だったの?という。何やらアブーをからかっているようだ。アブーが少し間をおいてから、マダム、ここはファブラボですよと答える。先生らしき女性が、だってファブラボってもっと電子工作とかやるところでしょ、とからかうと、アブーが再び

We’re FabLab. We make almost anything.

と言い放った。へえ、という感じで肩をすくめて先生は去っていった。そうだ。ファブラボはなんでも作る場所なのだ。

そうこうしていると、160枚のパーツを切り出すことができた。かなり汗をかいた。ずっとノコギリを握っていたので、しびれて手が握れない。

少し疲れたので宿舎に戻り、休憩することにした。チョコパイを食べて手にとって食べていると違和感があることに気づいた。手に何かついている感触がある。ふと手元を見ると、アリが指にまとわりついている。え、なんで?と思ってチョコパイを見ると、アリだらけのチョコパイを食べていたことに気づいた。アリが出たり入ったり、もはや巣みたいになっている。何十匹アリを食べたのか知らないが、明日起きたらスパイダーマンになってたり、あるいはザムザみたいに変身していないことを望む。開封した食べ物は缶に入れるなどの処置が必要だということを学んだ。アリの多さは気になっていたのだが。

さて、ラボに戻るとCNCの作業の続きだ。三端子レギュレータでパルス電圧を5Vに降圧してMOSFETをスイッチングし、MOSFETの出力をマイコンに入力するように変更した。

パラレルポートからパルスを送ると、動いている。しかし動作方向が逆だ。何でだろう。

もう一度オシロを見てみよう、と三端子レギュレータからの電圧を観測すると常に5V出ている。ああ、やってしまったことに気づく。三端子レギュレータは常に出力電圧を一定にするものだった。今やるべきことは5Vで電圧をカットオフしたいだけで、平常時の電圧を昇圧したいわけではない。

こういうとき何を使うんだっけ、と調べていると、そうだ定電圧ダイオードってあったな、あれが使えるんじゃないっけと思いつく。定電圧ダイオードは別名ツェナーダイオードという。どうやらこれが使えそうだ。

ツェナーダイオードある?と聞いてみると、あったかもしれないと棚を探してくれる。ちなみにこちらでは、というか英語圏ではツェナーダイオードは「ゼナー」ダイオードと発音するようだ。

取り出してもらったものの型番を検索すると、high speed diodeとある。つまりはショットキーバリアダイオードのようだ。ラボにツェナーダイオードは無さそうなので、またタウンに行った時に買おうということになった。ただ、手に入るのだろか。

今日はもうパーツが無くて作業ができなさそうなので、雑談をしていた。

まずは設計したCNCについて。設計したときは完璧だと思っていたCNCだが、実際に作ってみると無駄なスペースが多いことに気づいたという。確かにスピンドルの支持や台座の高さはもっと低くできる。CNCを放置していたのも、このような設計の改良点に多く気づき、気持ちが少し萎えたからだとも言っていた。気持ちはわかる。

また、マイコンを使ってこんなプロダクトを作りたい、というアイディアも披露してくれた。

・自動開閉式のゲート

ガーナでは自動開閉式のゲートはほとんど存在せず、クラクションを鳴らすと入り口にいる警備員が開けてくれる。これは一般的な企業がとっている方式だが、これだと警備員がいない会社ではタクシーなどが勝手に入ってきて迷惑することがあるという。

よって、電波などの無線を利用して固有の周波数を発振し、受信機がそれを感知して自動的にゲートを開ける、というシステムを考えたそうである。

・停電時の自動窓開閉装置

停電時には会社などでは発電機が起動する。発電機により電力をバックアップする際は、ACなど大電力を利用する装置はOFFにして他の最低限の装置の供給に回したい。つまり、発電機が起動したら自動的にACの電源を切り、更に窓を自動的に開くという機構を作りたいとのことだ。逆に電力が復帰すると窓が自動的に閉まり、ACの電源が入るという算段だ。ガーナの建物の大半はスライディングウィンドウなので、ボールねじをつかえばDCモーター一個で複数の窓を開閉できるので経済的だともいう。

どれもガーナらしい着眼点で面白いプロダクトだ。もちろん、これにはアブーの嗜好が多分に入っていることは間違いない。実際、自分はオートメーションが好きなんだとも言っている。

自分が目指しているのは、インフラのない場所でも利用できるような技術である。それは当然会社向けの技術とは異なってくる。したがって、何でもかんでもマイコンで自動化することには、正直に言ってためらいがある。村では電気が手に入らないことが多いからだ。

しかし、現にこのような自動化というニーズがガーナで暮らすアブーから出てくることは見過ごしてはならない。アブーの作りたいと言っているプロダクトは、企業での利用や産業的な用途を目指しているとしても。

やはりものをつくるときは、誰のために、という前提が重要なのだろうと当たり前の事実を再認識するのであった。

こういう自動化のプロダクトってガーナで売ってる会社はないの?と聞いてみると、会社じゃないんだけど、一人やってる人がいると教えてくれた。名前をSafo Kantankaさんというらしい。

ホームページを見てみると彼は発明家であり、ガーナではなかなかの成功者のようである。教会も建てたそうだ。

ファブラボでもこのような発明が生まれてくることを願うのであった。